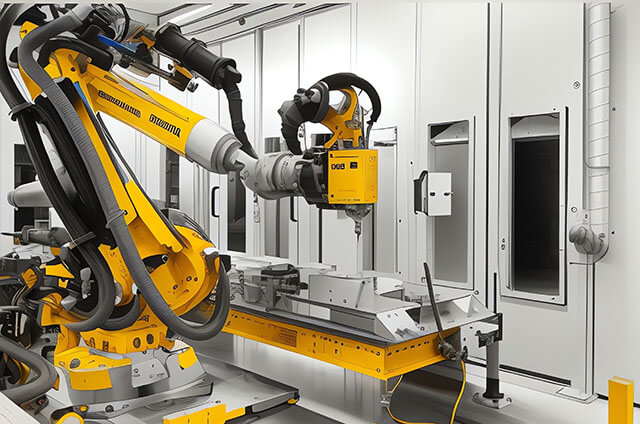

全自動軸承套圈生産線是現代制造業中用于大規模生産軸承套圈的高效設備,生産線不僅提高了生産效率,還保障了産品的質量一緻性。

自動軸承套圈生産線主要由上料系統、套圈加工單元、自動檢測系統、清洗與防鏽處理單元、自動下料系統、控制系統等組成,其工作流程如下:原材料通過上料系統被精準傳送到加工位置,在加工單元中,原材料依次經過車削、磨削等工序,形成符合标準的軸承套圈,加工後的套圈會被自動傳送至清洗單元,通過多道清洗工序去除雜質,并進行防鏽處理,最終産品通過下料系統有序排放,并準備進入包裝或進一步的物流環節,整個下料過程同樣全程自動化,減少了人工操作,提高了效率。

全自動軸承套圈生産線的特點

1、全自動化生産

生産線實現了從上料到下料的全程自動化,大幅減少了人工幹預。自動化不僅提升了生産效率,還降低了生産成本,是現代工業生産的趨勢所在。

2、高精度加工

通過數控系統精确控制車削、磨削等加工過程,确保了軸承套圈的高精度和一緻性。精密加工設備使得生産線能夠輕松應對不同尺寸和規格的産品需求。

3、智能檢測系統

自動檢測系統能夠快速、準确地檢測産品質量,确保每一個套圈都符合出廠标準。對于不合格品,系統會自動剔除,避免次品流入市場。

4、高效節能

生産線采用了多種節能技術,如低耗能驅動系統和優化的加工路徑設計,大幅減少了能源消耗,提升了生産效益。

5、安全環保

生産過程中廢料和污染物的排放被控制在最低水平,配合高效的清洗和防鏽處理,保證了設備的環保性能。此外,自動化的操作減少了人工直接參與,降低了工傷風險。

6、模塊化設計

設備采用模塊化設計,易于維護和升級。根據企業的生産需求,可以靈活調整或擴展生産線功能,具備高度的靈活性和适應性。

全自動軸承套圈生産線作爲現代工業制造中的先進設備,憑借其自動化、高精度和高效率的特點,在大規模生産中發揮了不可替代的作用,對于軸承制造企業而言,采用全自動生産線不僅能顯著提高生産效率,還能确保産品質量,降低人工成本,從而在激烈的市場競争中占據有利位置。